2021年,行业开始提出电驱的轴承电腐蚀问题,在800V电驱动系统的趋势下,这一问题成为行业关注的重点。

图片来源于网络,如有侵权,请联系删除

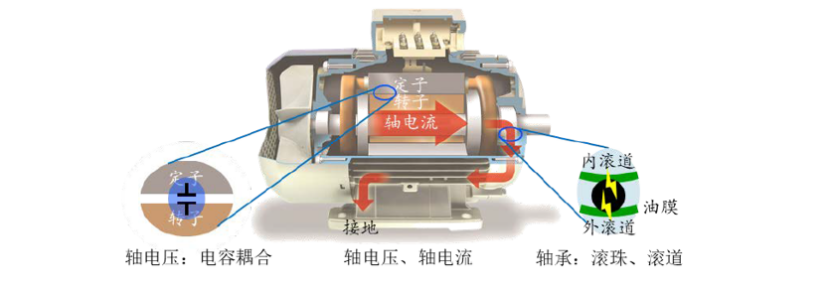

轴承电腐蚀出现的原因为何?在400V平台主要是由于磁不平衡和不对称,轴承在旋转中切割磁感线产生轴电压,静电感应也会产生轴电压。而800V SiC高压平台在快速开关时瞬间会产生较高的du/dt和di/dt,在传播过程中会产生共模电压;在电机转速较低或者长时间运转轴承温度较高时,轴承润滑和绝缘性能不足或下降,便会击穿轴承油膜,破坏其绝缘性,进而在轴承中形成轴承点蚀。

图片来源于网络,如有侵权,请联系删除

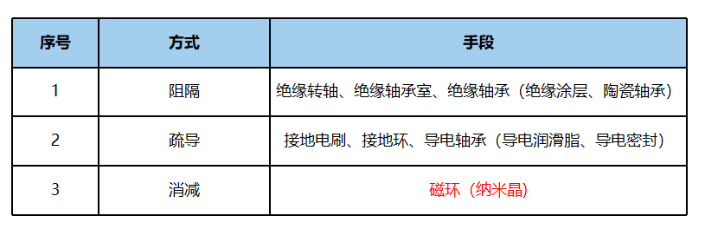

关于轴承电腐蚀的解决思路,2023年12月14日,在第四届汽车电驱动及关键技术大会上,青岛云路新能源科技有限公司研发总经理张革提出:减小或消除轴承电腐蚀主要手段是对轴承、转轴或轴承室绝缘,定向将轴电流引导至电机壳和抑制轴电压的升高,方法主要有“消减”“疏导”“阻隔”。

图片来源于网络,如有侵权,请联系删除

张革表示,纳米晶磁环是运用了消减原理,将三相侧的谐波消耗掉来降低轴电压。同时张革系统阐述了纳米晶磁环的纳米晶的特性要求、形状选型、磁芯损耗计算、制作要求,以及磁芯固定方式、磁环可靠性评价等。

张 革 | 青岛云路新能源科技有限公司研发总经理

以下为演讲内容整理:

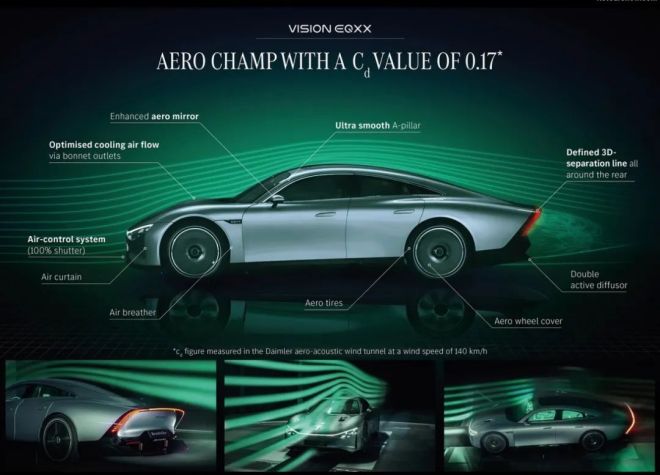

轴承电腐蚀原因分析

2021年,行业开始提出电驱的轴承电腐蚀问题,在800V电驱动系统的趋势下,这一问题成为行业关注的重点。

为什么会出现轴承电腐蚀?在400V平台主要是由于磁不平衡和不对称,轴承在旋转中切割磁感线产生轴电压,静电感应也会产生轴电压。而应用800V SiC高压平台在快速开关时瞬间会产生较高的du/dt和di/dt,在传播过程中会产生共模电压;在电机转速较低或者长时间运转轴承温度较高时,轴承润滑和绝缘性能不足或下降,加之800V电压平台的提升,便会击穿轴承油膜,破坏其绝缘性,进而在轴承中形成轴承点蚀。

图源:演讲嘉宾素材

现有几种解决思路

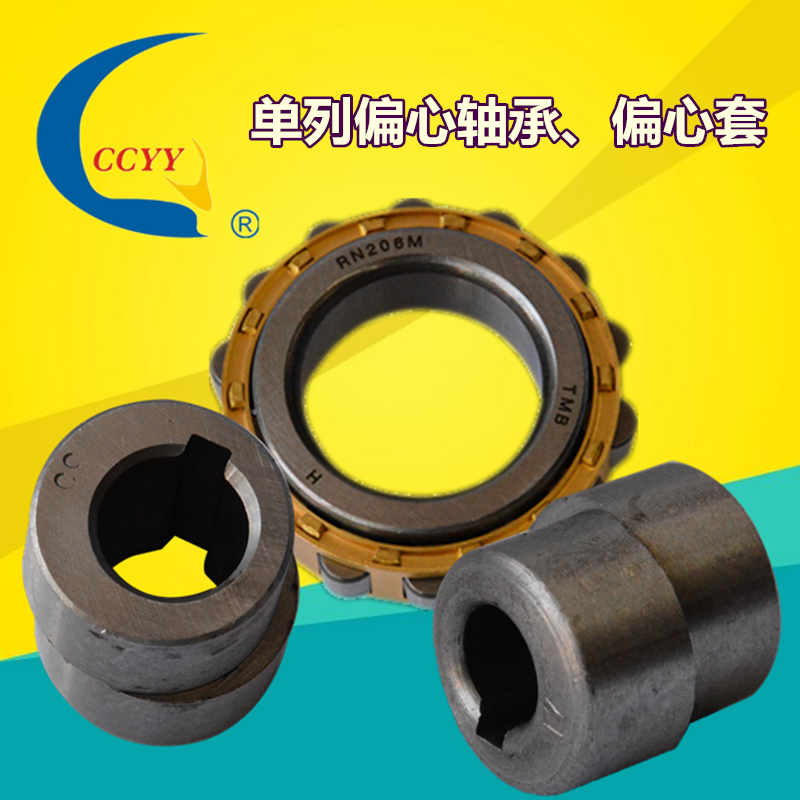

减小或消除轴承电腐蚀,主要手段是对轴承、转抽或轴承室绝缘,定向将轴电流引导至电机壳和抑制轴电压的升高,方法主要有以下几种:阻隔、疏导和消减。阻隔方法通过将轴承及相关部件绝缘来避免电流串通,这可以通过制作陶瓷轴承或在轴承上加涂层来实现。疏导方法则使用碳刷或接地环将轴承中的电压通过接地的方式释放出去。最后,消减方法利用加滤波磁环的方式消除谐波,从而降低轴承电压。

图源:演讲嘉宾素材

每种单独的解决方法都各有利弊,单独依靠某一个方法来解决轴承电蚀问题都存在局限性。比较可靠有效的解决方案是采用“消减”、“疏导”、“阻隔”相结合的方法。

纳米晶磁环的应用

利用纳米晶磁环将三相侧的谐波大部分消耗掉,来降低轴电压。为什么三相交流侧基本均选用纳米晶?

1)纳米晶在宽频范围内磁导率大都高于铁氧体,同等体积下有更高的阻抗。2)纳米晶饱和磁密高于铁氧体,选择合适磁导率可达到更强抗偏置能力;3)纳米晶居里温度560℃,远高于铁氧体的居里温度。在直流侧,我们通常不考虑温度因素,因为其温升较低。但在三相交流侧,由于谐波的影响,磁芯发热严重。为了减小磁环体积,我们希望温升尽可能高。纳米晶目前的耐温点大约是560℃,而铁氧体的耐温则通常在150℃或更低。

然而,考虑到装纳米晶磁芯的塑料的耐温限制在180℃以下,我们面临的主要瓶颈不在于磁环本身,而在于塑料的耐温能力。各大厂商正在努力提高三相磁环的最高温度至180℃左右,以减小产品体积。

接下来,我们来探讨纳米晶的特性要求。三相交流侧的谐波非常大,导致磁芯容易饱和。这就要求纳米晶具有一定的抗饱和能力和宽频特性。此外,带材越薄,纳米晶的高频特性越好,损耗越低。目前,14um超薄带纳米晶磁芯在500kHz和30MHz达到更高阻抗,在三相交流侧的应用是较为合适的。

可以通过降低磁导率的方式来提升磁芯的抗饱和能力,而降低磁导率的方式可通过调整带材的成分和热处理工艺来实现。目前三相磁环常用的磁导率大约在6-8万左右,但当轴电流大过大时,会导致磁芯温升高,从而可能会导致塑料外壳烧毁熔化。因此,提升磁芯的抗饱和能力、降低磁导率是必要的。云路目前已经可以将磁导率降低到1万以下,并正在研究低成本批产的技术。

关于14微米超薄带和18微米常规带,越薄的带材高频阻抗特性越好。14微米带材的开发最初源于国家在广州惠州建的重离子加速器项目,其对高频阻抗有非常高的要求。在新能源汽车领域,我们也发现需要往高频阻抗方向发展,因此将这一技术应用到了电驱三相磁环上。测试结果显示,在同等尺寸下,14微米带材比18微米带材的阻抗可以提高30%,同样性能下间接可以缩小20%-30%的体积。

关于纳米晶的形状问题。纳米晶是由带材绕制而成,因此对应力比较敏感。为了保持性能稳定,制造过程中需要尽量降低应力。

目前,环形在制造过程中受应力最小的,其次是跑道形,最后是矩形。在同等体积和尺度长度、截面相同的情况下,这三种形状的磁环差异大约在5%。然而,尽管环形性能优越,但由于其空间利用率不足,行业内并不常用。跑道形由于在狭小空间内性能较好而被广泛采用。

除了形状,磁环的长度也是影响性能的关键因素。在同等体积的情况下,磁路长度越短,整个阻抗越小,性能也就越高。为了实现这一目标,我们将产品的磁路长度尽可能设计得短一些。

以上因素中,温升问题仍然是限制磁环性能的主要因素。为了解决这一问题,我们考虑采用仿真技术来预测温升。目前行业里常用的是分解法来计算磁芯损耗,但这种方法在复杂的电驱模型中可能不太准确。

为了提高准确性,我们与清华大学合作开展了一个项目,计划通过大量数据搜集和实验,建立适用于电驱工况的损耗计算模型或方法,以便能更准确地通过仿真预测温升。

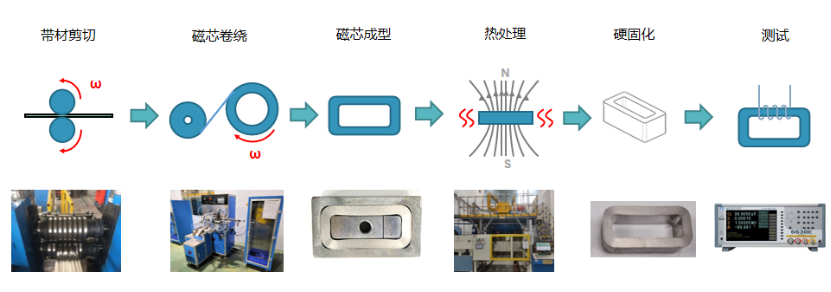

图源:演讲嘉宾素材

在制作方面,磁环是由带材绕制而成的。最初,我们生产出世界上最宽的带材,然后根据需要裁剪和卷绕。目前,我们正在研究自动化生产,由于汽车行业的用量相对较少,有些时候手工加辅助工装生产可能更为经济。为了确保磁芯的性能和特性稳定性,行业普遍采用了固化的方式。尽管固化不利于磁芯性能,但它能确保纳米晶的清洁度和自身特性的稳定性。

针对新能源汽车和光储元器件行业的需求,我们建立了3000平米的带材和磁芯生产线。目前的市场竞争非常激烈,无论是成本还是空间都要求达到极限。因此,针对零部件,我们提出了更高的要求。我们建立中试中心就是为了满足当前市场的需求,能够快速打样并研发出符合客户要求的产品。

在原始车型中,很多时候并未考虑轴承腐蚀问题,也未预留相应空间。某车企最初采用的方式是在电机与电驱之间创造一个小空间进行连接。目前主要有三种固定方式,其中安装在电驱板上的方式使用较少,因为它不利于电驱板的标准化控制。由于每个车型甚至不同平台对滤波的要求各异,三相磁环目前均为非标设计。为了电驱板的标准化,磁环主要被固定在电驱壳或电驱板与电机之间。

目前磁芯的固定方式主要有两种:点胶固定和灌封。相对来讲更推荐点胶,其工艺简单、成本低,且对纳米晶的应力挤压较小,从而使得组装前后衰减程度较小。但在某些油雾环境下,纳米晶需要密封,这时就需要采用灌封。行业中也有使用焊接的方式,但存在风险。高振动和冷热交替都可能导致焊缝开裂。一旦开裂,导致密封被破坏,油有可能进入壳内并与纳米晶碎屑混合,将碎屑带到电机环境中,从而产生绝缘问题。考虑到有油的环境,灌封是更为常用的方式。

但灌封目前面临的一大难点是应力问题,它可能导致磁芯衰减。为此,云路进行了大量研究。最初,许多公司采用不抽真空常压灌封,表面和性能检测都看似正常,甚至磁芯性能没有衰减。但在长时间冲击和高温老化测试中,问题开始显现。常压灌封下会有气泡被封存,这些气泡在冲击和高温下会碰撞,导致磁芯性能变化和塑壳被撑开。

真空灌封在其他行业已广泛应用,但在纳米晶的情况下,简单的真空处理会导致磁芯受到巨大应力。胶如果流入磁芯中间,会导致其性能发生巨大变化。经过研究,我们开发出了一种阶梯式抽真空注胶方法。

关于磁环的可靠性评价,云路具备从材料级到器件级、再到系统级的全面评价能力。实验室拥有从成分分析到原子级分析的全方位评价手段。此外,我们还具备汽车行业的所有评价认证资格。

图源:演讲嘉宾素材

在过去的几年里,我们深入研究纳米晶磁环的可靠性问题。如今,我们已经取得了显著的成果,高温存储和冷热冲击测试的衰减率<10%。为了解决180℃的高温性能衰减问题,我们花费了近半年的时间。最初,180度高温下的性能衰减率超过30%。其问题的根源在于在磁芯固化过程中,层与层之间分布了固化材料。在高温实验中,由于带材和护壳的收缩膨胀影响,导致层与层之间的固化材料重新分布,从而影响应力状态。

为了解决这一问题,我们从两个方面着手:一是增强磁芯的抗挤压能力;二是调整成分与工艺。在某车企平台上,我们已经通过了可靠性试验。目前,能在180℃高温下完成1500个小时左右的高温试验。

此外,关于纳米晶的未来研究方向,我们正致力于提高100K高磁导率。目前,纳米晶带材在100K下的高磁导率与30兆的低磁导率之间存在矛盾。客户希望两者都能达到高水平。然而,当前行业在100K下达到约4万的磁导率,距离5.5万的客户需求还有较大差距。为此,我们已启动相关研究项目。

高频下的高阻抗与抗饱和能力也是我们持续追求的方向。此外,高抗应力能力是我们未来的主要研究目标。目前,我们正在进行相关研究,并已取得一些成果。如果能够实现纳米晶在受力后性能保持不变,将极大地简化后续工艺流程。未来,纳米晶有可能直接固化后直接注塑成型,从而节省空间并简化生产流程。

(以上内容来自青岛云路新能源科技有限公司研发总经理张革于2023年12月14日在2023第四届汽车电驱动及关键技术大会发表的《纳米晶磁环在800V高压平台轴承腐蚀问题中的应用》主题演讲。